–ì–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏—è —Ç—Ä—É–±–æ–∫ —Å–æ–µ–¥–∏–Ω–∏—Ç–µ–ª–µ–π –∏ —Ä–∞–¥–∏–∞—Ç–æ—Ä–æ–≤

–ü—Ä–∏—á–∏–Ω–∞ —Ç—Ä—É–¥–Ω–æ–≤—ã–ø–æ–ª–Ω–∏–º–æ—Å—Ç–∏ —Ä–µ–º–æ–Ω—Ç–∞ –∏ –≥–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏–∏ —Ç—Ä—É–±–æ–∫ —Ä–∞–¥–∏–∞—Ç–æ—Ä–æ–≤ –∫–æ–Ω–¥–∏—Ü–∏–æ–Ω–µ—Ä–æ–≤, –∞ –æ—Å–æ–±–µ–Ω–Ω–æ —Ç–µ—Ö, —á—Ç–æ —É—Å—Ç–∞–Ω–æ–≤–ª–µ–Ω—ã –≤ –∞–≤—Ç–æ–º–æ–±–∏–ª—è—Ö, –∑–∞–∫–ª—é—á–∞–µ—Ç—Å—è –≤ –∏—Ö —Ç–æ–Ω–∫–æ—Å—Ç–µ–Ω–Ω–æ—Å—Ç–∏, –∞ —Ç–∞–∫–∂–µ –≤—ã—Å–æ–∫–æ–π —á—É–≤—Å—Ç–≤–∏—Ç–µ–ª—å–Ω–æ—Å—Ç–∏ —Ä–∞–¥–∏–∞—Ç–æ—Ä–æ–≤ –∫ –ø—Ä–æ—Ü–µ—Å—Å—É —Å–≤–∞—Ä–∫–∏. –î–ª—è —É—Å—Ç—Ä–∞–Ω–µ–Ω–∏—è –æ—Ç–≤–µ—Ä—Å—Ç–∏–π –∏ —Ç—Ä–µ—â–∏–Ω –≤ —Ä–∞–¥–∏–∞—Ç–æ—Ä–∞—Ö —Ç—Ä–µ–±—É–µ—Ç—Å—è —Ç–æ—á–µ—á–Ω–æ –¥–æ–±–∞–≤–ª—è—Ç—å –º–µ—Ç–∞–ª–ª –≤ –¥–µ—Ñ–µ–∫—Ç–Ω—ã—Ö –º–µ—Å—Ç–∞—Ö —Ç–∞–∫–∏–º –æ–±—Ä–∞–∑–æ–º, —á—Ç–æ–±—ã –Ω–µ –ø–æ–≤—Ä–µ–¥–∏—Ç—å —É—á–∞—Å—Ç–∫–∏, –ø—Ä–∏–ª–µ–≥–∞—é—â–∏–µ –∫ –Ω–∞–ø—ã–ª—è–µ–º–æ–º—É —Å–ª–æ—é, —Ç–µ–ø–ª–æ–≤—ã–º –≤–æ–∑–¥–µ–π—Å—Ç–≤–∏–µ–º.

‚ÄÉ–ò–º–µ–Ω–Ω–æ —Ç–∞–∫–∏–º–∏ —É—Å–ª–æ–≤–∏—è–º–∏ –æ–±–ª–∞–¥–∞–µ—Ç —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—è –≥–∞–∑–æ–¥–∏–Ω–∞–º–∏—á–µ—Å–∫–æ–≥–æ –Ω–∞–ø—ã–ª–µ–Ω–∏—è –º–µ—Ç–∞–ª–ª–æ–≤ –î–ò–ú–ï–¢®. –û–Ω–∞ –ø–æ–∑–≤–æ–ª—è–µ—Ç –≤—ã–ø–æ–ª–Ω—è—Ç—å –≥–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏—é —Ç–µ—á–∏ –≤ —Ä–∞–¥–∏–∞—Ç–æ—Ä–∞—Ö –∏ —Å–æ–µ–¥–∏–Ω–∏—Ç–µ–ª—å–Ω—ã—Ö —ç–ª–µ–º–µ–Ω—Ç–∞—Ö –∫–æ–Ω–¥–∏—Ü–∏–æ–Ω–µ—Ä–æ–≤ –∏–º–µ–Ω–Ω–æ –ª–æ–∫–∞–ª—å–Ω–æ, –ø—Ä–∏ —Ç–µ–º–ø–µ—Ä–∞—Ç—É—Ä–∞—Ö –Ω–µ –≤—ã—à–µ 150 –≥—Ä–∞–¥—É—Å–æ–≤, –∞ –≥–ª–∞–≤–Ω–æ–µ – –Ω–µ –≤–æ–∑–¥–µ–π—Å—Ç–≤—É—è –Ω–∞ –ø—Ä–∏–ª–µ–≥–∞—é—â–∏–µ –∫ –¥–µ—Ñ–µ–∫—Ç—É —É—á–∞—Å—Ç–∫–∏.

Общие принципы, на которых основана герметизация методом газодинамического напыления, едины для восстановления герметичности всех возможных дефектов металлического изделия. Это не только радиаторы кондиционеров, но и стенки топливных баков и другие металлические изделия и объекты. Выполнение соединения тонкостенных трубок, устранения малых отверстий и других дефектов с легкостью выполняется с помощью технологии Димет. Для лучшего понятия процесса напыления металла газодинамическим способом, а также газодинамикой в целом, поможет ознакомление с подходами к проведению ремонта кондиционеров аппаратами ДИМЕТ®.

–ë–∞–∑–æ–≤—ã–µ –ø—Ä–∏–Ω—Ü–∏–ø—ã –∏ –ø–æ–¥—Ö–æ–¥—ã –∫ –≤–æ—Å—Å—Ç–∞–Ω–æ–≤–ª–µ–Ω–∏—é –≥–µ—Ä–º–µ—Ç–∏—á–Ω–æ—Å—Ç–∏ –î–∏–º–µ—Ç

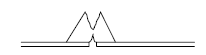

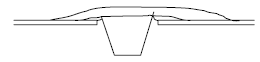

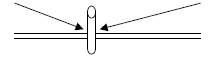

‚ÄÉ–°–æ—Å—Ç–∞–≤ –º–∞—Ç–µ—Ä–∏–∞–ª–∞ –ê-20-11 (–∞–ª—é–º–∏–Ω–∏–π, —Ü–∏–Ω–∫ –∏ –∫–æ—Ä—É–Ω–¥ ) –Ω–∞–ø—ã–ª—è–µ—Ç—Å—è –ø–µ—Ä–ø–µ–Ω–¥–∏–∫—É–ª—è—Ä–Ω–æ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏, –æ—Ç–≤–µ—Ä—Å—Ç–∏–µ –≥–µ—Ä–º–µ—Ç–∏–∑–∏—Ä—É–µ—Ç—Å—è –¥–æ–≤–æ–ª—å–Ω–æ –±—ã—Å—Ç—Ä–æ –∏ —Ç—Ä–∞—Ç–∏—Ç—Å—è –º–∞–ª–æ –ø–æ—Ä–æ—à–∫–∞ (—Ä–∏—Å.1).

–Ý–∏—Å—É–Ω–æ–∫ 1.

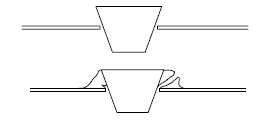

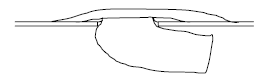

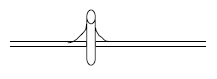

‚ÄÉ–î–∞–ª—å–Ω–µ–π—à–µ–µ –Ω–∞–Ω–µ—Å–µ–Ω–∏–µ –º–µ–Ω—è–µ—Ç —Ñ–æ—Ä–º—É –≤–æ–∫—Ä—É–≥ –æ—Ç–≤–µ—Ä—Å—Ç–∏—è, –Ω–µ–±–æ–ª—å—à–∞—è —á–∞—Å—Ç—å –ø–æ–ø–∞–¥–∞–µ—Ç –≤ —Å–∞–º–æ –æ—Ç–≤–µ—Ä—Å—Ç–∏–µ, –Ω–∞–ø—ã–ª—è–µ–º—ã–π –º–µ—Ç–∞–ª–ª –æ–±—Ä–∞–∑—É–µ—Ç —Ñ–æ—Ä–º—É –∫—Ä–∞—Ç–µ—Ä–∞ (—Ä–∏—Å.2)

–Ý–∏—Å—É–Ω–æ–∫ 2.

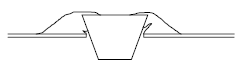

‚ÄÉ–í –ø—Ä–æ—Ü–µ—Å—Å–µ —Ñ–æ—Ä–º–∏—Ä–æ–≤–∞–Ω–∏—è –ø–æ–∫—Ä—ã—Ç–∏—è —á–∞—Å—Ç–∏—Ü—ã —Å–æ—Å—Ç–∞–≤–∞ –æ—Å–∞–∂–¥–∞—é—Ç—Å—è –Ω–∞ –≤–Ω—É—Ç—Ä–µ–Ω–Ω–∏—Ö —Å—Ç–µ–Ω–∫–∞—Ö –∫—Ä–∞—Ç–µ—Ä–∞, –∏ –ø–æ—Å—Ç–µ–ø–µ–Ω–Ω–æ –ø–µ—Ä–µ–∫—Ä—ã–≤–∞—é—Ç –æ—Ç–≤–µ—Ä—Å—Ç–∏–µ (—Ä–∏—Å.3)

–Ý–∏—Å—É–Ω–æ–∫ 3.

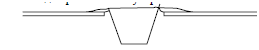

‚ÄÉ–ü–æ—Å–ª–µ —Å–æ–µ–¥–∏–Ω–µ–Ω–∏—è —Å—Ç–µ–Ω–æ–∫ –∫—Ä–∞—Ç–µ—Ä–∞ –∏ –æ–±—Ä–∞–∑–æ–≤–∞–Ω–∏—è –ø–µ—Ä–µ–∫—Ä—ã—Ç–∏—è –Ω–∞–¥ –æ—Ç–≤–µ—Ä—Å—Ç–∏–µ–º, –æ–±—Ä–∞–∑—É–µ—Ç—Å—è –∫–æ–Ω—É—Å –æ—Å–∞–∂–¥–∞–µ–º–æ–≥–æ –º–µ—Ç–∞–ª–ª–∞, –≥–µ—Ä–º–µ—Ç–∏–∑–∏—Ä—É—é—â–µ–≥–æ –∏–∑–¥–µ–ª–∏–µ (—Ä–∏—Å.4)

–Ý–∏—Å—É–Ω–æ–∫ 4.

‚ÄÉ–í —Ü–µ–ª—è—Ö –Ω–∞–¥–µ–∂–Ω–æ—Å—Ç–∏ –≥–µ—Ä–º–µ—Ç–∏—á–Ω–æ—Å—Ç–∏ –¥–µ—Ñ–µ–∫—Ç–∞ –≤–æ–∑–º–æ–∂–Ω–æ —É–≤–µ–ª–∏—á–∏—Ç—å —Ç–æ–ª—â–∏–Ω—É —Å–ª–æ—è –Ω–∞ 0,5-1,0–º–º, –ø—Ä–æ–≤–µ–¥—è –¥–æ–ø–æ–ª–Ω–∏—Ç–µ–ª—å–Ω–æ–µ –Ω–∞–ø—ã–ª–µ–Ω–∏–µ –≤ —Ä–µ–∂–∏–º–µ –ø–æ–Ω–∏–∂–µ–Ω–Ω–æ–π –º–æ—â–Ω–æ—Å—Ç–∏. –ù–æ —Å—Ç–æ–∏—Ç –æ–±—Ä–∞—Ç–∏—Ç—å –≤–Ω–∏–º–∞–Ω–∏–µ –≤ —ç—Ç–æ–º —Å–ª—É—á–∞–µ –Ω–∞ —É–≤–µ–ª–∏—á–µ–Ω–∏—è —Ä–∞–∑–º–µ—Ä–∞ –Ω–∞—Ä–æ—Å—Ç–∞ –º–µ—Ç–∞–ª–ª–∞ (—Ä–∏—Å.5)

–Ý–∏—Å—É–Ω–æ–∫ 5.

Для уменьшения данного нароста используют различные инструменты – абразивный камень, шарошка или обычный напильник. При срезании происходит вдавливание нанесенного покрытия внутрь полости, и как следствие – герметизация отверстия. Также можно обеспечить полную герметичность, путем среза всего наплавленного материала (рис.6)

–Ý–∏—Å—É–Ω–æ–∫ 6.

‚ÄÉ–ü–æ—Å–ª–µ –≥–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏–∏ –ø—Ä–æ–∏–∑–≤–æ–¥–∏–º —Ñ–∏–Ω–∞–ª—å–Ω–æ–µ –Ω–∞–ø—ã–ª–µ–Ω–∏–µ —Ç–æ–ª—â–∏–Ω–æ–π 0,5-1,0 –º–º –≤ —Ä–µ–∂–∏–º–µ «–ø–æ–Ω–∏–∂–µ–Ω–Ω–∞—è –º–æ—â–Ω–æ—Å—Ç—å» (—Ä–∏—Å.7)

–Ý–∏—Å—É–Ω–æ–∫ 7.

Герметизацию отверстий и трещин размером более 0,5мм необходимо проводить с помощью металлические пробок, которые нужны не для герметичного закрытия отверстия, а уменьшения размера щели до приемлемого значения. Материал пробки – мягкий металл (кусок алюминиевой или медной проволоки) (рис.8)

–Ý–∏—Å—É–Ω–æ–∫ 8.

‚ÄÉ–Ý–µ–∑—É–ª—å—Ç–∞—Ç –≥–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏–∏ —â–µ–ª–∏ ‚Äì –ø–æ–ª—É—á–µ–Ω–∏–µ –±—É–≥–æ—Ä–æ–∫–∞ —Å –º–µ—Ç–∞–ª–ª–∏—á–µ—Å–∫–æ–π –ø—Ä–æ–±–∫–æ–π –ø–æ—Å–µ—Ä–µ–¥–∏–Ω–µ (—Ä–∏—Å.9)

–Ý–∏—Å—É–Ω–æ–∫ 9.

‚ÄÉ–î–ª—è —Ç–æ–≥–æ, —á—Ç–æ–±—ã –∏–∑–±–µ–∂–∞—Ç—å –ø—Ä–æ—Ç–µ—á–µ–∫, –∏ –æ–±–µ—Å–ø–µ—á–µ–Ω–∏—è –≥–µ—Ä–º–µ—Ç–∏—á–Ω–æ—Å—Ç–∏, –Ω–µ–æ–±—Ö–æ–¥–∏–º —Å—Ä–µ–∑ –ª–∏—à–Ω–µ–≥–æ –º–µ—Ç–∞–ª–ª–∞ –≤–º–µ—Å—Ç–µ —Å —á–∞—Å—Ç—å—é –ø—Ä–æ–±–∫–∏ (—Ä–∏—Å.10)

–Ý–∏—Å—É–Ω–æ–∫ 10.

‚ÄÉ–ü–æ—Å–ª–µ–¥–Ω—è—è —Å—Ç–∞–¥–∏—è –Ω–∞–ø—ã–ª–µ–Ω–∏—è –ø—Ä–æ–∏—Å—Ö–æ–¥–∏—Ç –Ω–∞ –ø–æ–Ω–∏–∂–µ–Ω–Ω–æ–π –º–æ—â–Ω–æ—Å—Ç–∏. –û–±—Ä–∞–∑—É–µ—Ç—Å—è —Å–ª–æ–π –ø–æ-—Ä—è–¥–∫–∞ 0,5-1–º–º (—Ä–∏—Å.11)

–Ý–∏—Å—É–Ω–æ–∫ 11.

‚ÄÉ–ï—Å–ª–∏ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –æ–±–µ—Å–ø–µ—á–∏—Ç—å –Ω–∞–¥–µ–∂–Ω–æ—Å—Ç—å –∫—Ä–µ–ø–ª–µ–Ω–∏—è –ø—Ä–∏ –±–æ–ª—å—à–∏—Ö –¥–∞–≤–ª–µ–Ω–∏—è—Ö, —Ç–æ–≥–¥–∞ –ø—Ä–æ–±-–∫–∏ –∑–∞–∫—Ä–µ–ø–ª—è—é—Ç—Å—è —Å –ø–æ–º–æ—â—å—é –¥–≤—É—Å—Ç–æ—Ä–æ–Ω–Ω–∏—Ö –∑–∞–∫–ª–µ–ø–æ–∫, —Ä–µ–∑—å–±—ã, –ª–∏–±–æ –ø—Ä–æ—Å—Ç–æ –∑–∞–≥–∏–±–∞ –ø—Ä–æ–≤–æ–ª–æ-–∫–∏. –î–µ–ª–∞–µ—Ç—Å—è —ç—Ç–æ —Å —Ü–µ–ª—å—é —Å–Ω—è—Ç–∏—è –º–µ—Ö–∞–Ω–∏—á–µ—Å–∫–∏—Ö –Ω–∞–≥—Ä—É–∑–æ–∫ —Å –ø–æ–∫—Ä—ã—Ç–∏—è (—Ä–∏—Å.12)

–Ý–∏—Å—É–Ω–æ–∫ 12.

–ì–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏—è –º–Ω–æ–∂–µ—Å—Ç–≤–µ–Ω–Ω—ã—Ö –æ—Ç–≤–µ—Ä—Å—Ç–∏–π

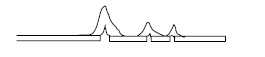

‚ÄÉ–î–ª—è –≤—ã—è–≤–ª–µ–Ω–∏—è –º–∏–∫—Ä–æ—Ç—Ä–µ—â–∏–Ω –∏ –º–∏–∫—Ä–æ–¥–µ—Ñ–µ–∫—Ç–æ–≤ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –ø—Ä–æ–∏–∑–≤–µ—Å—Ç–∏ –Ω–∞–ø—ã–ª–µ–Ω–∏–µ –Ω–∞ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å —Å –ø—Ä–µ–¥–ø–æ–ª–∞–≥–∞–µ–º—ã–º–∏ –¥–µ—Ñ–µ–∫—Ç–∞–º–∏ —Ç–æ–Ω–∫–∏–º —Å–ª–æ–µ–º. –ü–æ—Å–ª–µ –ø—Ä–æ—è–≤–ª–µ–Ω–∏—è –¥–µ—Ñ–µ–∫—Ç–æ–≤ –ø—Ä–æ-–∏–∑–≤–æ–¥–∏—Ç—Å—è –Ω–∞–Ω–µ—Å–µ–Ω–∏–µ –º–µ—Ç–∞–ª–ª–∞ –∫–æ–Ω–∫—Ä–µ—Ç–Ω–æ –Ω–∞ –æ–±–Ω–∞—Ä—É–∂–µ–Ω–Ω—ã–µ —Ä–∞–∑—Ä—ã–≤—ã —Ü–µ–ª–æ—Å—Ç–Ω–æ—Å—Ç–∏ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ (—Ä–∏—Å.13)

–Ý–∏—Å—É–Ω–æ–∫ 13.

‚ÄÉ–ü–æ—Å–ª–µ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è –ø–æ—Ä–æ—à–∫–æ–≤–æ–≥–æ —Å–æ—Å—Ç–∞–≤–∞ –Ω–∞ –¥–µ—Ñ–µ–∫—Ç—ã, –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –≤—ã–ø–æ–ª–Ω–µ–Ω–∏–µ —Å—Ä–µ–∑–∞–Ω–∏—è –Ω–∞–ø—ã–ª–µ–Ω–Ω–æ–≥–æ —Å–ª–æ—è –¥–ª—è –≥–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏–∏ –¥–µ—Ñ–µ–∫—Ç–æ–≤ –¥–æ —É—Ä–æ–≤–Ω—è –æ—Å–Ω–æ–≤–Ω–æ–≥–æ –º–µ—Ç–∞–ª–ª–∞ –∏ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è –≤–ø–æ—Å–ª–µ–¥—Å—Ç–≤–∏–∏ —Ñ–∏–Ω–∞–ª—å–Ω–æ–≥–æ —Å–ª–æ—è –ø–æ–∫—Ä—ã—Ç–∏—è (—Ä–∏—Å.14)

–Ý–∏—Å—É–Ω–æ–∫ 14.

‚ÄÉ–ú–µ—Ç–æ–¥ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è —Å–ª–æ—è –ø–æ–¥ —É–≥–ª–æ–º –æ–∫–æ–ª–æ 45 –≥—Ä–∞–¥—É—Å–æ–≤ –±—É–¥–µ—Ç —Ç–∞–∫–∂–µ –¥–æ—Å—Ç–∞—Ç–æ—á–Ω–æ —ç—Ñ—Ñ–µ–∫—Ç–∏–≤–Ω—ã–º. –ü–µ—Ä–≤–æ–Ω–∞—á–∞–ª—å–Ω–æ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—Å—è –Ω–∞–Ω–µ—Å–µ–Ω–∏–µ –±—É–≥–æ—Ä–∫–∞ –ø–æ –æ–¥–Ω—É —Å—Ç–æ—Ä–æ–Ω—É –æ—Ç–≤–µ—Ä—Å—Ç–∏—è (—Ä–∏—Å.15)

–Ý–∏—Å—É–Ω–æ–∫ 15.

‚ÄÉ–î–∞–ª–µ–µ –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç—Å—è –Ω–∞–ø—ã–ª–µ–Ω–∏–µ –ø–æ–¥ —É–≥–ª–æ–º 45 –≥—Ä–∞–¥—É—Å–æ–≤ –∫ –æ–±—Ä–∞–±–∞—Ç—ã–≤–∞–µ–º–æ–π –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏, –ø—Ä–∏ —ç—Ç–æ–º —Å–æ–ø–ª–æ –ø–ª–∞–≤–Ω–æ —Å–º–µ—â–∞–µ—Ç—Å—è –æ—Ç –Ω–∞—Ä–æ—Å—Ç–∞ –ø–æ–∫—Ä—ã—Ç–∏—è –≤–¥–æ–ª—å –ª–∏–Ω–∏–∏ –æ—Ç–≤–µ—Ä—Å—Ç–∏–π. –¢–∞–∫–∏–º –æ–±—Ä–∞–∑–æ–º –ø—Ä–æ–∏—Å—Ö–æ–¥–∏—Ç –æ–±—Ä–∞–∑–æ–≤–∞–Ω–∏–µ –≥–µ—Ä–º–µ—Ç–∏–∑–∏—Ä—É—é—â–µ–≥–æ —Å–ª–æ—è –Ω–∞–¥ –º–Ω–æ–∂–µ—Å—Ç–≤–µ–Ω–Ω—ã–º–∏ –æ—Ç–≤–µ—Ä—Å—Ç–∏—è–º–∏ –±–µ–∑ –æ–±—Ä–∞–∑–æ–≤–∞–Ω–∏—è –≤—ã—Å–æ–∫–∏—Ö —Å—Ç–µ–Ω–æ–∫ –∫—Ä–∞—Ç–µ—Ä–∞ (—Ä–∏—Å.16)

–Ý–∏—Å—É–Ω–æ–∫ 16.

‚ÄÉ–¢–∞–∫–∂–µ –ø–æ—Å–ª–µ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ –ø—Ä–æ–∏–∑–≤–µ—Å—Ç–∏ —Å—Ä–µ–∑–∞–Ω–∏–µ –≤—ã—Å—Ç—É–ø–∞—é—â–µ–≥–æ —Å–ª–æ—è –Ω–∞–¥ –æ—Å–Ω–æ–≤–Ω—ã–º –º–∞—Ç–µ—Ä–∏–∞–ª–æ–º –∏ –¥–∞–ª–µ–µ –Ω–∞–Ω–µ—Å—Ç–∏ –æ–∫–æ–Ω—á–∞—Ç–µ–ª—å–Ω—ã–π –≥–µ—Ä–º–µ—Ç–∏–∑–∏—Ä—É—é—â–∏–π —Å–ª–æ–π 0,5-1,0 –º–º –≤ —Ä–µ–∂–∏–º–µ –ø–æ–Ω–∏–∂–µ–Ω–Ω–æ–π –º–æ—â–Ω–æ—Å—Ç–∏.

–û—Å–æ–±–µ–Ω–Ω–æ—Å—Ç–∏ –∏ —Å–ª–æ–∂–Ω–æ—Å—Ç–∏ –≥–µ—Ä–º–µ—Ç–∏–∑–∏—Ä–æ–≤–∞–Ω–∏—è –≥–∞–∑–æ–¥–∏–Ω–∞–º–∏—á–µ—Å–∫–∏–º –Ω–∞–ø—ã–ª–µ–Ω–∏–µ–º

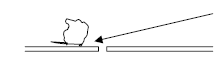

Труднодоступность поверхности для проведения операций технологией ДИМЕТ® может стать причиной не только некачественной герметизации дефекта, но и причиной образования новых дефектов. Малые углы, которые образуются между положением напылителя и поверхностью с дефектом дают возможность абразивам, входящих в состав смесей, создавать вместо герметизирующего слоя новое отверстие. Для избегания такой возможности необходимо предоставить «зацепку» потоку герметизирующих частиц.

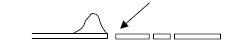

Один из возможных вариантов – установка в дефектное отверстие искусственной преграды. Для таких целей используют проволоку, обломок иголки или похожие предметы (рис.17)

–Ý–∏—Å—É–Ω–æ–∫ 17.

‚ÄÉ–ù–∞–ø—ã–ª–µ–Ω–∏–µ –Ω–∞—á–∏–Ω–∞–µ—Ç—Å—è —Å –æ—Å–Ω–æ–≤–∞–Ω–∏—è –¥–æ–ø–æ–ª–Ω–∏—Ç–µ–ª—å–Ω–æ–π –¥–µ—Ç–∞–ª–∏ —Ç–∞–∫–∏–º –æ–±—Ä–∞–∑–æ–º, —Ç–∞–∫ —á—Ç–æ–±—ã –ø–æ–∫—Ä—ã—Ç–∏–µ, –∫–æ—Ç–æ—Ä–æ–µ –æ–±—Ä–∞–∑–æ–≤—ã–≤–∞–µ—Ç—Å—è, –Ω–µ –º–µ—à–∞–ª–æ –¥–æ—Å—Ç—É–ø—É –∫ –∑–æ–Ω–µ –≥–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏–∏ ( —Ä–∏—Å.18)

–Ý–∏—Å—É–Ω–æ–∫ 18.

‚ÄÉ–ì–µ—Ä–º–µ—Ç–∏—á–Ω–æ—Å—Ç—å –¥–µ—Ñ–µ–∫—Ç–∞ –∏–∑–¥–µ–ª–∏—è –¥–æ—Å—Ç–∏–≥–∞–µ—Ç—Å—è –Ω–∞–ø—ã–ª–µ–Ω–∏–µ–º —Å–ª–æ—è –Ω–∞ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –ø–æ –≤—Å–µ–º—É –ø–µ—Ä–∏–º–µ—Ç—Ä—É –æ—Ç–≤–µ—Ä—Å—Ç–∏—è.

‚ÄÉ–í–æ –≤—Ä–µ–º—è –≥–µ—Ä–º–µ—Ç–∏–∑–∞—Ü–∏–∏ –æ—Ç–≤–µ—Ä—Å—Ç–∏—è –≥–∞–∑–æ–¥–∏–Ω–∞–º–∏—á–µ—Å–∫–∏–º –º–µ—Ç–æ–¥–æ–º –î–ò–ú–ï–¢¬Æ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —Å–æ–∑–¥–∞–Ω–∏–µ –ø—Ä–µ–≥—Ä–∞–¥—ã –¥–ª—è –ø–æ—Ç–æ–∫–∞ —á–∞—Å—Ç–∏—Ü –ø–æ—Ä–æ—à–∫–æ–≤–æ–π —Å–º–µ—Å–∏. –î–ª—è —ç—Ç–æ–≥–æ –∏—Å–ø–æ–ª—å–∑—É–µ—Ç—Å—è —Ç–∞–∫–∏–µ —ç–ª–µ–º–µ–Ω—Ç—ã –∫–∞–∫: –Ω–µ–±–æ–ª—å—à–æ–π –∫—É—Å–æ–∫ –º–µ—Ç–∞–ª–ª–∞, —Ñ–æ–ª—å–≥–∏, —Å—Ç–µ–∫–ª–æ. –Ý–∞—Å–ø–æ–ª–∞–≥–∞—Ç—å—Å—è –ø—Ä–µ–ø—è—Ç—Å—Ç–≤–∏–µ –¥–æ–ª–∂–Ω–æ –∑–∞ –æ—Ç–≤–µ—Ä—Å—Ç–∏–µ–º (—Ä–∏—Å.19)

–Ý–∏—Å—É–Ω–æ–∫ 19.